Impressão 3D em Concreto: O Futuro da Construção Já Começou

- Novakem

- 15 de set. de 2025

- 6 min de leitura

A impressão 3D de concreto — também chamada de concrete 3D printing ou 3DCP (3D Concrete Printing) — representa uma das fronteiras mais promissoras da inovação na construção civil. Ela combina modelagem digital, automação e novas formulações de materiais para construir de maneira mais rápida, eficiente, sustentável e com liberdade de forma que antes era impensável. No Brasil e no mundo, já existem iniciativas reais mostrando como essa tecnologia pode transformar desde habitações até componentes estruturais, muros, fachadas e pontes.

Neste artigo, vamos explorar:

O que é impressão 3D de concreto e como ela funciona tecnicamente

Exemplos globais e brasileiros que demonstram seu uso prático

Vantagens e desafios

Análise de custo-benefício: tempo de construção, durabilidade, sustentabilidade

Perspectivas futuras para adoção no Brasil

1. O que é impressão 3D em concreto e como funciona

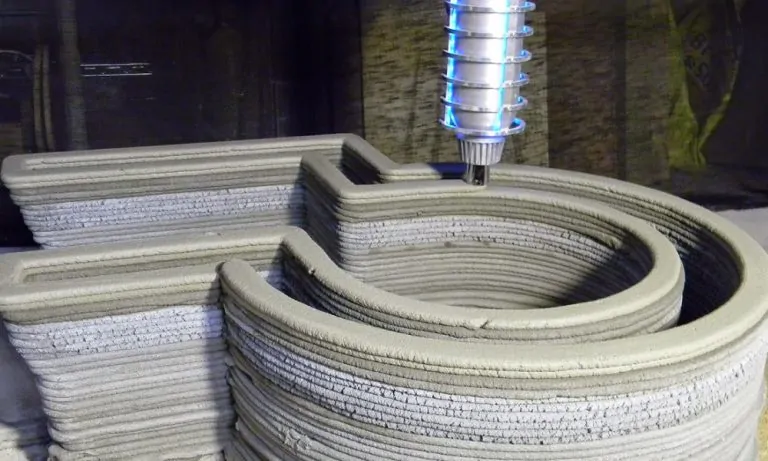

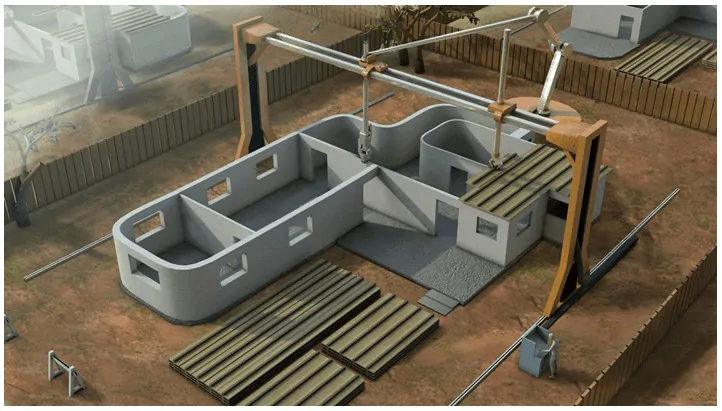

A impressão 3D de concreto é um processo aditivo, no qual o material concreto (ou uma mistura especial dele) é depositado camada por camada, seguindo um modelo digital 3D, até formar a estrutura desejada. Em vez de moldes, fôrmas, formas tradicionais ou assemblagem pesada, utiliza-se uma cabeça de extrusão ou um robô/gantry que desliza nos eixos XYZ (e às vezes mais eixos em robótica avançada), seguindo instruções contidas no arquivo gerado pelo software.

Etapas técnicas principais:

Modelagem digital do projeto (CAD, BIM ou outro software de arquitetura/engenharia) → criação do modelo 3D

Geração de path / G-code ou equivalente para orientar a impressora

Formulação da mistura: precisa de fluidez controlada (para sair da extrusora), coesão suficiente para sustentar camadas superiores, tempo de presa compatível, resistência esperado, aditivos para controle de retração, fissuras, etc.

Equipamento de impressão: pode ser uma plataforma gantry (metal sobre trilhos), braço robótico, impressoras customizadas rodantes, ou sistemas híbridos.

Controle de qualidade: monitoramento da aderência entre camadas, presença de vazios, microfissuras, integridade estrutural, acabamento, etc.

2. Exemplos práticos no Brasil e no mundo

No mundo

XtreeE (França): trabalha com impressão de componentes estruturais em grande escala, fachadas, painéis, etc., utilizando concreto cimentício.

ETH Zurich, Suíça: projeto “Concrete Choreography” produziu colunas de concreto com impressão 3D sem fôrmas, em cerca de 2,7 metros de altura, em poucas horas.

Ireland / Dundalk: três famílias mudaram para casas impressas em 3D, demonstrando que a tecnologia já está sendo usada para habitações completas em grande escala.

No Brasil

Sika Brasil – Caxias do Sul (RS): construção de uma casa com aproximadamente 80 m², paredes de até 4,5 metros de altura, em cerca de 60 horas de impressão. Sem madeira, sem pregos ou ferragens convencionais nas paredes do corpo principal.

hubIC, USP / ABCP / SNIC: desenvolvimento de componentes modulares, modulações como cozinhas inteiras em concreto impresso, pilares de altura recorde (2,70m), composições ecoeficientes com menor consumo de cimento, etc.

UFSM (Rio Grande do Sul): grupo de pesquisa trabalhando no desenvolvimento de misturas sustentáveis, melhoria da eficiência, diminuição de resíduos, redução de mão de obra e processo mais automatizado.

3. Vantagens e benefícios

A impressão 3D de concreto oferece inúmeros diferenciais sobre os métodos tradicionais. Aqui destacam-se:

Benefício | Detalhamento |

Liberdade arquitetônica / geometria complexa | É possível imprimir formas curvas, paredes com espessuras variáveis, estruturas orgânicas, etc., sem necessidade de formas caras ou conjuntos complexos de fôrmas. |

Redução de mão de obra | O processo automatizado pode reduzir significativamente o número de operários em obras. Muitas tarefas manuais (forma, escoramento, montagem de fôrmas) são praticamente eliminadas ou muito reduzidas. |

Rapidez na construção | Impressão de paredes ou módulos pode ser feita em muito menos tempo do que a construção convencional, especialmente em obras repetitivas ou modulares. Exemplos como a casa da Sika no RS mostrando 60 horas apenas para imprimir paredes de uma casa completa. Sika Brasil |

Menos desperdício e resíduos | Mistura otimizada, uso exato de material, menos necessidade de fôrmas descartáveis, menos sobras. |

Sustentabilidade / menor pegada ambiental | Possibilidade de usar concreto com menor teor de cimento, aditivos, misturas alternativas, ou materiais locais, reduzindo transporte, emissão de CO₂. |

Custo potencial de longo prazo mais baixo | Embora o investimento inicial possa ser elevado, o ciclo de manutenção, duração da estrutura, menos falhas por fôrmas defeituosas ou montagem inadequada, etc., podem trazer economia. |

Segurança e condições de trabalho | Menos trabalho manual pesado, menos uso de andaimes e escoramentos complexos, menor risco de acidentes com formas ou quedas. |

4. Desafios técnicos e limites

Nenhuma tecnologia é ideal ainda — há obstáculos a superar:

Comportamento anisotrópico: A aderência entre camadas pode ser ponto fraco em comparação ao concreto moldado tradicional. Vazios, fissuras entre camadas, fragilidade se não for bem controlado. Estudos para determinar resistência nas direções horizontais, verticais e de camadas.

Normas, regulamentações e certificações ainda em desenvolvimento: muitos códigos de construção não contemplam estruturas inteiras feitas por impressão 3D, principalmente no que se refere à segurança estrutural, sismos, cargas laterais, desempenho ao longo do tempo.

Integração física de reforço (armadura metálica ou outras soluções estruturais). Em muitos casos, ainda é necessário combinar impressão com elementos convencionais para garantir resistência, principalmente em vigas, lajes, pilares maiores.

Limites de escala, tamanho de máquina, deslocamento, logística da obra. Impressoras grandes têm desafios de mobilidade, de abastecimento de material, de preparação da base/impressão com precisão em área grande.

Custo inicial elevado: investimento em equipamentos, pesquisa em mistura, capacitação de pessoal, adaptação de processos.

5. Custo-benefício: tempo, durabilidade e economia

Aqui entra o ponto crucial para decidir se a impressão 3D vale ou não a pena para um projeto concreto (literalmente).

Tempo de construção

A impressão reduz tempo de execução de estruturas repetitivas ou modulares, paredes, muros, etc. Por exemplo, uma casa simples em concreto impresso pode ter suas paredes erguidas em poucas dezenas de horas, enquanto em métodos tradicionais isso pode levar dias ou até semanas, dependendo do clima, forma, escoramento, cura, etc.

Menos tempo dedicado a montar fôrmas, escorar, desformar. O tempo de cura ainda existe, mas a automação permite seguir etapas sem depender tanto de mão de obra intensiva.

Em casos no Brasil (como o projeto da hubIC), a impressão de partes consideráveis da estrutura se faz em menos de 3 dias, apenas para as paredes.

Durabilidade

Se bem feito, com misturas apropriadas, controle de fissuras e juntas, impressão 3D pode resultar em estrutura tão durável quanto as construídas por concreto moldado. O concreto, por natureza, já é durável, mas fraquezas como fissuras, juntas mal aderentes, má cura, porosidade ou vibração podem comprometer a vida útil — todos pontos que exigem atenção na impressão 3D.

Estudos e pesquisas (como do UFSM, hubIC) apontam necessidade de caracterização das misturas, ensaios de resistência, testes de aderência entre camadas, controle da cura e dos aditivos.

Economia

O custo-benefício vem de economias em mão de obra, fôrmas, escoramento, desperdício de materiais, retrabalhos. Em estruturas repetitivas ou padronizadas, o custo inicial da máquina se dilui bastante.

Também há economia ambiental: menos transporte, menor consumo de material ou uso de materiais com menor pegada de carbono.

Porém, é importante considerar os custos iniciais: aquisição ou aluguel de impressoras, treinamento, desenvolvimento da mistura ideal para cada tipo de clima/região, certificações, manutenção da máquina.

Comparação direta estimada

Embora os dados variem bastante conforme escala, local, custo da mão de obra, custo de transporte, disponibilidade de materiais, etc., podemos traçar estimativas:

Tipo de projeto | Método tradicional | Impressão 3D | Ganho estimado |

Casa simples (~80-100 m²) | semanas de obra entre fundação, paredes, acabamento grosseiro | paredes principais em poucos dias, menos equipe | tempo pode ser reduzido em 30-60%; custo total pode variar muito – talvez 10-30% menor em locais com mão de obra cara ou custos de fôrmas elevados |

Componentes modulares (fachadas, painéis, colunas) | moldagem + transporte + montagem | impressos localmente, menos transporte, montagem mais simples | economia de logística e transporte + repetição facilita amortização do investimento |

6. Situação atual e perspectivas no Brasil

O Brasil ainda está em fase de transição entre pesquisa/laboratório e adoção real em larga escala. Alguns pontos que destacam:

Centros de pesquisa como o hubIC (USP / ABCP / SNIC) liderando experimentação e inovação.

Empresas já executando obras piloto ou demonstrativas.

Interesse crescente na aplicação para habitação de interesse social: déficit habitacional, necessidade de moradias acessíveis e rápidas de executar são motivações fortes.

Desafios de regulação, normatização, padronização de misturas locais, adaptação climática (chuva, calor, umidade) que podem afetar cura, fissuração, durabilidade.

Logística de aquisição de equipamentos sofisticados, custos de frete, importações de máquinas ou componentes. Em regiões afastadas ou com infraestrutura limitada, isso pode ser um obstáculo.

Mas as perspectivas são muito boas: com o desenvolvimento contínuo de formulações mais sustentáveis, máquinas adaptadas às realidades brasileiras, incentivos fiscais ou políticas públicas que estimulem inovação, é provável que veremos nos próximos 5-10 anos adoção crescente, especialmente em habitação social, componentes de infraestrutura leve, e modularização.

7. Conclusão

A impressão 3D em concreto não é apenas uma promessa futurista — ela já está sendo usada, testada e demonstrada no Brasil e em outros países. Seus principais pontos fortes são:

liberdade criativa e arquitetônica;

redução de custos e desperdícios;

aceleração do cronograma de obra;

potencial de durabilidade quando bem empregada;

menor impacto ambiental.

Porém, ainda há um caminho a percorrer: aprimoramento técnico, normativo, capacidade de escala, cultura de aceitação no mercado, garantia de qualidade e segurança. Para empresas que atuam no segmento de construções rápidas e inovadoras, essa é uma excelente oportunidade de estar na vanguarda, colaborar com pesquisa, oferecer produtos adaptados para impressão 3D (misturas, aditivos para concreto, plastificantes, fibras, cura etc.), e participar de uma transformação que pode redefinir grande parte do setor.

Na última edição do Concrete Show, a Novakem, em parceria com a Hubic Inovação, realizou demonstração ao vivo da impressão 3D. Sucesso absoluto, os visitantes puderam ver de perto essa tecnologia que promete transformar projetos em realidade. Confira tudo que rolou na 16ª edição do Concrete Show 2025 e siga nossas redes sociais - https://www.instagram.com/novakembr

Comentários